Svaki put nakon što se zavare 2 ili više cijevi u nizu kako bi se dobio novi ili obnovljeni dio cjevovoda, a prije same ugradnje cjevovoda na određenu poziciju, potrebno je ispitati izvedene zavarene spojeve. Spajanje zavarivanjem ima određene prednosti pred drugim tehničkim postupcima spajanja kao što su: spoj je nepropustan, kvalitetan i ne zahtijeva nikakvo održavanje, postupak je brz i jeftin, nema korištenja dodatnih spojnih elemenata i brtvi, što čini cjevovod lakšim. Ovaj način spajanja uvijek se koristi za sve cijevi u procesnim postrojenjima gdje se zahtijeva veća sigurnost protiv propuštanja i istovremeno su spojevi teško nepristupačni.

Cijevi moraju biti stručno zavarene, zato ih smiju zavarivati samo kvalificirani zavarivači te spoj mora biti 100% nepropustan. Nedostatak zavarivanja cijevi za posljedicu ima krutost cjevovoda a za rastavljanje i demontažu potrebno je cijevi rezati. To je posebno opasno i nepraktično kada su radni mediji zapaljivi, korozivni ili eksplozivni. Također, tijekom samog postupka zavarivanja mogu nastati greške.

Prije puštanja radnog medija i cjevovoda u funkciju obavezno se mora ispitati nepropusnost i čvrstoća zavarenih cijevi što je najvažniji postupak. Kraće cijevi spajaju se u radionici, a pri montaži cjevovoda takve cijevi se zavarivanjem spajaju u cjevovode.

Metode ispitivanja zavarenih spojeva za procesne cjevovode su metode bez razaranja i uključuju različite vrste kontrole koje se primjenjuju prije ugradnje cjevovoda na postrojenju.

Prva metoda je početna kontrola koju izvršava sam zavarivač nakon svake etape izrade cijevi (npr. poslije zavarivanja prirubnica, priključaka i ogranaka, savijanja i oblikovanja). Kontrolom je obuhvaćena provjera glavnih dimenzija i oblika cijevi prema radioničkoj dokumentaciji, kvaliteta i točnost izrade (rezanje, zavarivanje, brušenje) i oblikovanja cijevi. Završna kontrola obuhvaća provjeru kvaliteta izrade (kvaliteta zavarivanja, brušenja i završne obrade) i detaljnu dimenzionalnu kontrolu. Prvo se izvrši vizualan pregled kojim se otkrivaju vidljivi nedostaci na cijevi, kao što su deformacije i oštećenja cijevi, razni nedostaci zavarenih spojeva, itd.

Prilikom zavarivanja može doći do deformacija kada zavar povuče cijev, što za posljedicu ima odstupanja od zadanih dimenzija, pa druga kontrola obuhvaća provjeru geometrije obrađene cijevi. Cijev se postavlja na vodoravnu površinu i onda se pomoću viska, kutnika i metra uspoređuju stvarne dimenzije u odnosu na dimenzije s mjerne skice ili radioničkog nacrta. Posebno se kontroliraju dimenzije preko čitavog profila, priključne kote, kutevi zavarenih ogranaka, kutevi zakrivljenja cijevi, kut pričvršćenja prirubnice u odnosu prema cijevi itd. Iza toga pregledava se i unutrašnjost cijevi, i ako nisu potrebne nikakve dorade, cijev se smatra obrađenom.

Npr. u brodarstvu ispitivanja cjevovoda je podijeljeno na klase I, II i III. Klasa I obuhvaća opseg ispitivanja zavarenih spojeva po punoj duljini kada se radi o uzdužnim spojevima cijevi i ispitivanje do jedne polovine duljine kada se radi o poprečnim spojevima. Klasa II obuhvaća ispitivanja zavarenih spojeva do jedne četvrtine duljine kada se radi o poprečnim i uzdužnim spojevima. Klasa III obuhvaća ispitivanja zavarenih spojeva cijevi prema procjeni registra brodova i vrši se nakon montaže na brod, za razliku od klasa I i II.

Za ispitivanje kvalitete zavarenih spojeva primjenjuju se tlačne probe za cjevovode. Cijevi za sastavljanje cjevovoda klase I i II, kao i cjevovodi pare, stlačenog zraka, napojne vode i brodskog goriva s proračunskim tlakom većim od 3,5bar se nakon izrade i konačne obrade, a prije bojenja, trebaju u prisutnosti predstavnika registra brodova podvrgnuti hidrauličkom ispitnom tlaku koji je za 50% veći od proračunskog tlaka za određeni cjevovod. Proračunski tlak predstavlja najviši radni tlak koji se može pojaviti u sustavu cjevovoda, a koji ne smije biti manji od najvišeg tlaka za koji je podešen bilo koji sigurnosni ventil ili ventil za rasterećenje na istoj liniji cjevovoda.

Cijevi za sklapanje cjevovoda klase III, koje nije potrebno kontrolirati tlačnom probom u prisutnosti predstavnika registra brodova se tlače direktno na brodu nakon montaže cjevovoda. Zbog unutarnje kontrole, u radionici se mogu tlačiti i takve klase cijevi, čime se eliminira mogućnost propuštanja zavarenih spojeva cijevi kod njihove montaže i puštanja u pogon.

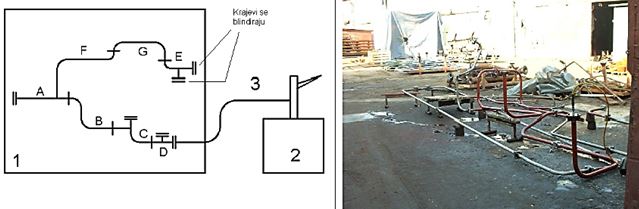

Ispitivanje nepropusnosti je sljedeća metoda kontrole zavarenog spoja bez razaranja koja mora pokazati jesu su bile učinkovite mjere osiguranja kvalitete tijekom zavarivanja te efikasnost provođenja propisane tehnologije zavarivanja. Često se izvodi u procesnim postrojenjima. Svako ispitivanje ima propisane načine tlačenja koji se primjenjuju u radionici. Ispitivanje nepropusnosti cijevi izvodi se tlačenjem cjevovoda vodom u posebno pripremljenom sustavu u bravarskoj radionici za izradu cijevi. Tlak je za 10% do 15% veći od konstrukcijski predviđenog. Na Slici 1. vidimo skicu spajanja cijevi i gotov spoj spreman za ispitivanje nepropusnosti.

Slika 1. Ispitivanja cjevovoda na nepropusnost, 1-ispitni sustav, 2-pumpa, 3-fleksibilna spojna cijev, A, B, C – razne cijevi spojene zavarivanjem (izvor)

Izrađene cijevi se međusobno spoje prirubnicama, bez obzira na kasniji redoslijed montaže cjevovoda i onda podvrgnu hidrauličnom tlaku čime se ispituje nepropusnost i čvrstoća zavarenih spojeva cijevi. Na mjestima zavarenih spojeva ne smije doći do propuštanja vode dok se cijevi nalaze pod tlakom uz vizualno promatranje čitavo vrijeme. Nakon završetka kontrole nepropusnosti, rezultati se bilježe u standardizirane obrasce i pohranjuju u arhivu. Ako dođe do propuštanja znači da zavareni spoj ima greške i nije za korištenje.

Na koji način ispitujete zavarene spojeve cijevi? Koje greške ste zatekli? Podijelite iskustva u komentarima!

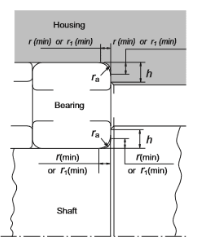

Slika 2.: Položaj ležaja na vratilu (

Slika 2.: Položaj ležaja na vratilu (