Nedavno sam u dnevnim novinama naišla na članak gdje se opisuje problematika nedostatka održavanja hrvatskih protupožarnih zrakoplova Air Tractora (kanadera), koji će u ljetnoj sezoni kada je povećan rizik od nastanka požara, pogotovo u obalnim područjima, ovoga ljeta biti prisutni u manjem broju nego ranijih godina.

S obzirom da je održavanje strojeva i opreme kroz planiranje, praćenje i realizaciju kruh moj svagdanji, članak me zainteresirao sa tehničkog, organizacijskog i planskog aspekta. Iščitavajući detaljan opis problema u održavanju protupožarnih zrakoplova, iz teksta su vrištali pojmovi: hitni popravak, pogrešan način popravka, teška oštećenja aviona, popravci zahtijevaju puno vremena, puno radnih sati, varenje oštećenja, osposobljenost djelatnika…

To me navelo na razmatranja da vidimo na koji način su se ove muke po održavanju mogle spriječiti ili barem svesti na najmanju moguću mjeru:

1. Pravovremeno planiranje aktivnosti održavanja zrakoplova

Svi strojevi, pa tako i protupožarni zrakoplovi, imaju svoje intervale održavanja i servisa. Povećan rizik nastanka požara je prisutan svakoga ljeta. S obzirom na to da nakon toga nema većih potreba za ovim zrakoplovima, djelatnici održavanja imaju na raspolaganju cca 9 mjeseci da isplaniraju i izvedu potrebne aktivnosti održavanja ili generalnog servisa, ovisno na što je od navedenog došao red. Pravovremeno planiranje i provođenje aktivnosti održavanja omogućilo bi da protupožarni zrakoplovi sljedeću ljetnu sezonu dočekaju spremni.

2. Planiranje trajanja radova za održavanje i popravke

Članak navodi da je na 4 zrakoplova bilo potrebno izvršiti velike C preglede. Da pojasnim, u održavanju zrakoplova postoje A, B, C i D vrste pregleda.

A Pregled i B Pregled

Svakih 8 do 10 tjedana, zrakoplovi se podvrgavaju A pregledu, pri čemu se mijenjaju filteri te provjeravaju i podmazuju kritični sustavi. Oprema za slučaj nužde prolazi detaljan pregled. A pregled traje od 6 do 24 sata za prosječan putnički zrakoplov. Također, A pregled se izvodi svakih 400 do 600 sati leta, što bi u prosjeku bilo nakon svakih 300 letova.

B pregled je prije postojao kao zasebna aktivnost, međutim servisni avio centri su ga objedinili sa A pregledom. B pregled se provodio svakih 6 do 8 mjeseci i trajao je od 1 do 3 radna dana u hangaru.

C Pregled i D Pregled

Kompleksni radovi održavanja obuhvaćaju puno veći broj aktivnosti od A i B pregleda. Za odraditi C i D preglede zrakoplov potrebno je nekoliko tjedana. C pregled se provodi svakih 18 mjeseci ili svake 2 godine te traje otprilike 3 tjedna. Zrakoplov mora proći C pregled u trajanju od cca 6 000 sati održavalačkih radova, pri čemu djelatnici naprave detaljan pregled strukture trupa te podmazivanje svi kabela i spojeva.

D pregled obuhvaća najzahtjevnije radove održavanja od svih pregleda. Provodi se svakih 6 do 10 godina u izvođenje svih inspekcijskih pregleda te popravaka čitavog zrakoplova. Slikovito rečeno, djelatnici održavanja rastave zrakoplova da bi inženjeri i inspektori pregledali sve dijelove, pogotovo metalne konstrukcije, i potom ga ponovno sastave. Pritom se kompletno demontira stajni trap i strojni sustavi zrakoplova koji se potom pregledaju, ispitaju, poprave ili zamijene i na kraju montiraju.

D pregled traje od 3 do 6 tjedana i ima trošak od nekoliko milijuna dolara. Nakon što je dovršen, zrakoplov je zapravo vraćen na tvorničke postavke. Nakon što je zrakoplov prošao 2 do 3 D pregleda, troškovi održavanja premašuju njegovu vrijednost kao knjigovodstvene imovine tvrtke u čijem je vlasništvu.

Da se vratim natrag na muke po održavanju, s obzirom na to da je otprije bilo poznato kako je protupožarnim zrakoplovima bio potreban kompleksan C pregled koji u prosjeku traje 18 do 21 dan, pravovremeno planiranje trajanja popravaka i održavanja prikazano preko gantograma ili primjenom softvera CMMS bi unaprijedilo radove i stvorilo planirano vrijeme za neplanirane radove, tj. sanaciju oštećenja otkrivenih tijekom pregleda. Ujedno bi se efikasno rasporedili radni sati djelatnika.

3. Detaljna defektacija oštećenja i kvarova

Što je stroj kompleksniji, to će biti kompleksnija kontrolna lista (check lista) za njegov pregled i utvrđivanje oštećenja. Detaljna kontrolna lista usmjerava tehničare i inženjere održavanja da detaljno pregledaju sve dijelove, čime se izbjegava preskakanje koraka i ponavljanje zbog bojazni da se na neki dio zaboravilo, što dovodi do dodatnog trošenja vremena. Također, zrakoplovi su strojevi koji sa sobom nose povećani rizik (pogotovo putnički, tko je gledao emisiju o istragama zrakoplovnih nesreća zna o čemu govorim) i svaki previd može rezultirati sa katastrofalni posljedicama. Detaljna kontrolna lista će rezultirati još detaljnijim popisom oštećenja i kvarova koje treba otkloniti te ukazati održavateljima na slabe točke u dijelovima zrakoplova tamo gdje se utvrde ponavljajuća oštećenja.

4. Uključivanje preporuka proizvođača na vrijeme i usuglašavanje metoda popravaka

Prema navodima iz članka, tvrtka proizvođač protupožarnih zrakoplova poslala je upozorenje o potrebama za hitnim popravcima i pregledu spoja krila i trupa, međutim preporuke o načinima popravaka su bile neadekvatne. Usuglašavanje ispravnih načina pregleda i popravaka između tvrtke proizvođača zrakoplova i vlasnika trajalo je od rujna do siječnja (5 mjeseci). Svaki proizvođač redovito šalje korisnicima njegovih proizvoda preporuke i informacije (tkz. Technical service bulletin) o novitetima i skreće pažnju na potencijalne nedostatke. Također, dostupan je za razne upite korisnika i pružanje adekvatnih tehničkih informacija. Pravovremeno uključivanje preporuka proizvođača i usuglašavanje metoda pregleda i popravaka unaprjeđuje održavanje i izbjegava nepotreban gubitak vremena.

5. Pravovremeno naručivanje potrebnih rezervnih dijelova

Idući problem koji se dogodio bio je nedostatak rezervnih dijelova za popravke protupožarnih aviona. Ponovno se vraćam na preporuke proizvođača koji u korisničkim priručnicima obično u zadnjim poglavljima navodi popise neophodnih rezervnih dijelova koji obavezno moraju biti raspoloživi prilikom popravaka. Pravovremeno naručivanje rezervnih dijelova će osigurati njihovu raspoloživost u periodu izvršavanja planiranog pregleda i nepotreban gubitak vremena.

Skidanje rezervnih dijelova s jednog kanadera da bi se osposobio drugi u krajnjem slučaju može poslužiti samo kao vatrogasno rješenje dok ne pristignu novi rezervni dijelovi, ali nikako ne bi smjela biti uobičajena praksa. Također, ugradnja rabljenih rezervnih dijelova koji su bili u upotrebi nepoznati broj sati leta jednog protupožarnog zrakoplova predstavlja mačka u vreći i enormnu prijetnju za sigurnost leta drugog protupožarnog zrakoplova na koji se ugrađuje i razloga što može kod njega doći do pojave kvara taman nakon što je prošao C pregled. Za posljedice ovakve prakse predlaže pogledati jedan nastavak emisije o zrakoplovnim nesrećama.

6. Planiranje budžeta za potrebe održavanja

Veliki broj proizvođača strojeva zahtijeva da preglede i servise izvode samo njihovi djelatnici ili tvrtke koje su oni certificirali i ovlastili da izvode radove održavanja. U ovom slučaju servisni centar za održavanje određenih vrsta letjelica nema potrebne certifikate za održavanje zato što su a) certifikati skupi i b) takvih letjelica je premalo.

Planiranje budžeta za potrebe održavanja uz rezervne dijelove, materijal, troškove radova, pregleda i ispitivanje treba obavezno uključiti i obnovu certifikata. Tako će se a) omogućiti neometano izvođenje radova b) tvrtka koja posjeduje certifikat za servisiranje i održavanje specifičnog stroja time podiže svoju vrijednost i postaje usko specijalizirana pa može svoje usluge ponuditi i na tržištima susjednih zemalja i EU, čime otvara prostor za ostvarivanje dodatne zarade.

7. Redovita obuka i obnavljanje znanja djelatnika

Zadnji problem u održavanju zrakoplova je nedostatak obuke djelatnika u održavanju zrakoplova da popravljaju strukturu određenih letjelica prilikom C pregleda. Redovita obuka i osposobljavanje djelatnika povećavaju vrijednost tvrtke i čine ju konkurentnijom na tržištu. Slično kao kod posjedovanja certifikata, tvrtka ima mogućnost svoje specijalizirane djelatnike angažirati da popravljaju zrakoplove drugih zemalja i time ostvariti dodatan prihod.

Prve 3 godine, ili dok traje jamstveni period, ovisno kako je ugovoreno, proizvođač vrši servise i održavanje isporučenog stroja. Nakon toga, održavanje preuzima tvrtka koja je vlasnik stroja. Redovitim obnavljanjem znanja djelatnika podiže se kvaliteta održavanja, smanjuje se mogućnost pogreške i povećava se efikasnost prilikom izvođenja radova.

Kakva su vaša iskustva sa planiranjem radova na održavanju strojeva? Kako biste vi riješili probleme sa održavanjem zrakoplova? Podijelite svoja iskustvau komentarima!

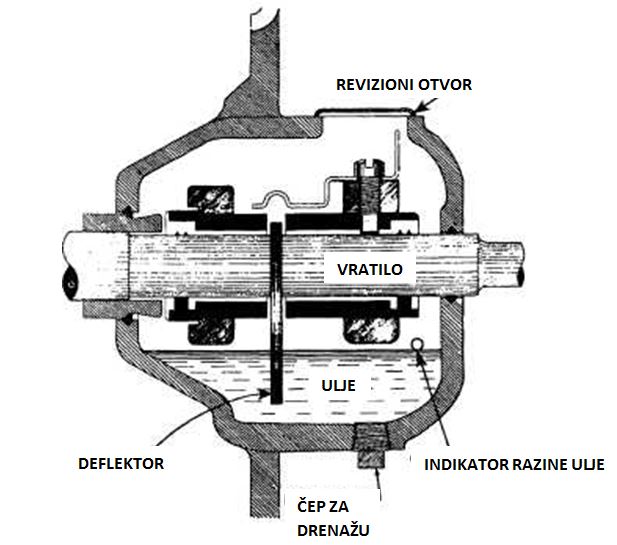

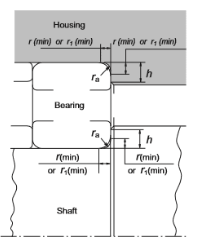

Slika 2.: Položaj ležaja na vratilu (

Slika 2.: Položaj ležaja na vratilu (