Europska federacija nacionalnih društava održavanja, krovna europska institucija za održavanje (EFNMS European Federation of National Maintenance Societies), je početkom lipnja 2023. objavila rezultate istraživanja na temu održavanja i upravljanja imovinom provedenog tijekom proljeća 2023. Sudjelovanje u istraživanju je bilo dobrovoljno i napravljeno je na uzorku od 179 ispitanika iz 29 zemalja.

Istraživanje je obuhvaćalo pitanja iz područja:

- Opći dio gdje se prezentiraju se podaci o tipu i veličini kompanije, branša, struktura zaposlenih prema području rada, budžet za održavanje, angažman podizvoditelja, pouzdanost opreme, procjena budućih ulaganja, nivo digitaliziranosti, perspektiva razvoja u budućnosti

- Edukacija i trening ukazuju na nivo kompetencija djelatnika, planove budućeg razvoja i ulaganja u razvoj zaposlenika

- Procjena postojećeg stanja u održavanju imovine donosi podatke o pouzdanosti i raspoloživosti imovine, utilizaciji, procjeni rizika, prioritetima u održavanju, zaštiti na radu)

- Digitalizacija, ICT i Industrija 4.0. prikazuju planove razvoja digitalizacije u budućnosti, primjenu ICT alata, procjenu razine budućih ulaganja u razvoj, planove razvoja kompetencija

- Upravljanje imovinom donosi podatke o utjecaju na izbor imovine, zahtjevima za tehničke karakteristike, planove budućih ulaganja u nabavu nove opreme, planiranje aktivnosti održavanja, ključne pokazatelji održavanja tj. KPI, pokretače razvoja)

- Zdravlje i sigurnost navode najveće izvore opasnosti za djelatnike održavanja, najčešće uzroke nesreća, treninge i edukacije za prepoznavanje potencijalno opasnih situacija i za identificiranje uzroka

Opći dio

Struktura ispitanika po branšama je poprilično šarolika, od kojih najveći dio obuhvaća sektor energetike sa 13%, metaloprerađivačke industrije sa 10% i usluge održavanja sa 8%. Najzastupljenije su kompanije od 100 do 1000 djelatnika sa 34%, pri čemu je prisutna dugoročna perspektiva povećanja ulaganja u kompanije od 57%, što je dobra vijest za djelatnike i dioničare.

49% ispitanika su djelatnici održavanja, 28% su menadžeri a ostali ispitanici su pripadnici raznih drugih ogranaka zastupljeni u vrlo malim postocima.

Edukacija i trening

Područje edukacije i treninga pokriva planove kompanija za budućim zapošljavanjima iskusnih djelatnika u području strojarstva, elektrotehnike, automatizacije i ICT-a, pri čemu prednjače strojarstvo i elektrotehnika. Redovite treninge osnovnih vještina treba 26% kompanija, automatizacije 23%, a digitalizacije i CMMS sustava računalnog upravljanja održavanjem treba 21% kompanija.

Ovakva struktura zahtjeva za treninzima upućuje koje će potrebe biti na području pružanja usluga profesionalnih edukacija i HR potreba u nadolazećem periodu. Uznemirujući rezultat je da se 55% ispitanika izjasnilo kako njihove kompanije trenutno ne zapošljavaju certificirane stručnjake za upravljanje održavanjem niti to planiraju u skorije vrijeme.

Procjena postojećeg stanja

Procjena postojećeg stanja u održavanju fizičke imovine mi je posebno zanimljivo područje provedenog istraživanja.

Dostupnost opreme i postizanje ciljeva vezanih uz servisiranje, inspekcijske aktivnosti uz poštivanje zahtjeva za sigurnost i očuvanje okoliša se kreće u rasponu od 80% do 100% za polovinu ispitanika, što ukazuje kako je još dug put u povećanju dostupnosti opreme.

U usporedbi sa prethodnim godinama, 67% ispitanika se izjasnio da je količina i opseg održavanja isti kao i u ranije.

Planirana utilizacija postrojenja u odnosu na projektne kapacitete se za 51% ispitanika kreće u rasponu 80%-100%, što je dobar rezultat jer ukazuje da se planira veliki obujam proizvodnje u nadolazećem periodu.

Pri tome 64% ispitanika smatra da će u tom periodu dostupnost opreme biti u istom rasponu, iako ovdje nisu uzeti u obzir planovi i troškovi održavanja. Rizik je ostao isti za 65% ispitanika.

Preko 60% ispitanika smatra da su aktivnosti održavanja u usporedbi sa prethodnim periodom ostale na istoj razini, što je pomalo zabrinjavajuće jer ne ukazuje na značajnije pomake, bez čega nema niti većih koristi za kompanije.

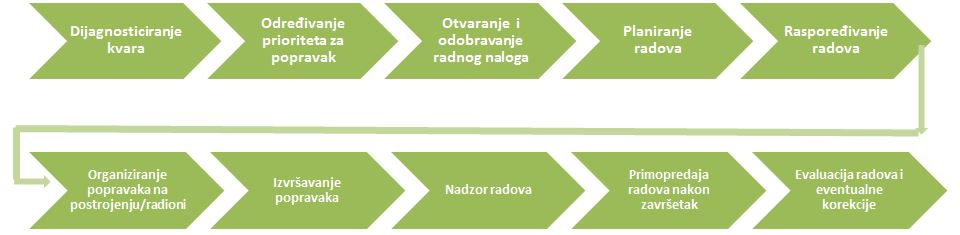

Unaprjeđenje planiranja vezanog za aktivnosti održavanja je poprilično šaroliko, pri čemu je pohvalno da određene kompanije nastoje poboljšati aktivnosti poput preventivnih radova te kupnje rezervnih dijelova i materijala, dok se korektivno održavanje još uvijek kreće na 38% za udio ispitanika u rasponu 50% do 80%.

To je još poprilično visok udio korektivnog održavanja koji definitivno treba nastojati smanjiti jer je za svaku kompaniju izvor gubitaka u proizvodnji, uzrok zastoja i neplanirano visokih troškova odražavanja. Pregled aktivnosti i planova za unaprjeđenje prikazan je na slici 1.

Digitalizacija, ICT i Industrija 4.0.

Digitalizacija, ICT i Industrija 4.0. predstavljaju područje najvećeg potencijala za ulaganja jer se ovdje preko 65% ispitanika izjasnilo kako su ulaganja u kontinuiranom porastu i nastavit će se u bližoj budućnosti.

Velika većina kompanija pri tome planira usvojiti i koristiti nove tehnologije, poput cobots-a, virtualne stvarnosti, digitalnih blizanaca te strojnog učenja. 3D printanje je za sada nisko na razini prioriteta.

Povrat ulaganja u ICT za 78% ispitanika rezultirati će većom operativnom raspoloživošću fizičke imovine u svrhu povećanja utiliziranosti proizvodnih kapaciteta, dok je za 62% ispitanika očekivani doprinos u povećanju kvalitete proizvoda i dostupnosti proizvodne opreme.

Smanjenje troškova očekuje 51% ispitanika. Ubrzanje u primjeni novih digitalnih tehnologija i ICT alata prema mišljenju 59% ispitanika u prvom redu ovisi o posvećenosti menadžmenta, dok je za 56% potrebna jasna vizija i konkretan plan održavanja potreban za postizanje rezultata.

Podizanje kompetencija djelatnika održavanja je na trećem mjestu po važnosti za 54% ispitanika.

Prema mišljenju trećine ispitanika, menadžment je također odgovoran za tranziciju prema Industriji 4.0. i intenzivnu digitalizaciju procesa održavanja. Za 32% ispitanika najvažnija kompetencija će biti analiza podataka i leadership u timskom radu.

Upravljanje imovinom

Upravljanje održavanjem imovine mi je također bilo vrlo zanimljivo za proučiti jer ukazuje na postojeće stanje i po meni optimistične nade održavatelja što žele u budućnosti.

Ovdje 51% ispitanika vjeruje da su za budžet održavanja odgovorni isključivo djelatnici koji se bave održavanjem a nakon njih za 16% odgovorni su članovi timova za upravljanje imovinom.

Članovi održavanja u timu prema mišljenju 54% ispitanika snose i najveću odgovornost za definiranje tehničkih kriterija prilikom investicija u novu opremu, pri čemu 41% smatra da u fazi nabave opreme svi zahtjevi moraju biti dokumentirani i sistematski povezani sa kritičnim faktorima uspjeha kompanije te jasno komunicirani svim sudionicima u procesu.

43% ispitanika smatra da inicijalne planove održavanja fizičke opreme obavezno treba povezati sa ciljevima kompanije i sve detaljno dokumentirati. (Mala digresija: zastanimo na trenutak i razmislimo koliko detaljno i sistematično se kod svakog od nas dokumentiraju procesi i svi relevantni podaci na način da su jednoznačni, konkretni, smisleni i dostupni svim uključenim u svakom trenutku? Ovo područje je također veliki potencijal za unaprijeđenje)

Kriteriji za kupovinu nove opreme prema 37% ispitanika temelje se na troškovima životnog ciklusa (LCC), a za 25% ispitanika na svim investicijskim troškovima prije nego oprema postigne svoj puni proizvodni potencijal.

45% ispitanika smatra da se zahtjevi iz tehničkih specifikacija slijede i poštuju, ali se rijetko reagira na nesukladnosti i nema sistematičnog dokumentiranja.

Samo 29% ispitanika za ključne indikatore uspješnosti u upravljanju održavanjem koristi zbroj troškova nedostupnosti, troškova održavanja i troškova zamjene, dok 25% ispitanika razmatra sve troškove kao zasebne indikatore uspješnosti održavanja.

Koliko je potonji pristup praktičan prepuštam vama za razmišljanje.

Glavni pokretači održavalačkih aktivnosti su HSE zahtjevi, zakonska regulativa, sveukupna učinkovitost opreme (OEE), pouzdanost proizvodnje, dugoročna optimizacija proizvodnih kapaciteta te dugoročni povrat investicije od imovine.

Sekundarnu skupinu pokretača aktivnosti održavanja čine dostupnost opreme tijekom vremena, lanac dobavljača i servisera, profit ostvaren tijekom životnog ciklusa opreme uzevši u obzir promjene u poslovnom okruženju te upravljanje poslovnim rizicima.

Sveukupno gledano, istraživanje ne donosi dublje analize dobivenih rezultata niti komentare stručnjaka i predstavnika Europske federacija nacionalnih društava održavanja. Nema dostupnih razmatranja niti spominjanja posljedica koje su prethodne 3 godine i različiti prekidi u proizvodnji i lancima sirovina/opskrbe ostavile na područje industrijskog održavanja i na koji način su riješene.

Za svaku pohvalu je da se istraživanja o stanju održavanja kao industrijske branše provode na europskoj razini i u plan je istraživanje za 2024 godinu.

Na razini Hrvatske se ovaj tip istraživanja za sada ne provodi pa je korisno da imamo dostupne podatke i uvid u stanje održavanja na razini EU. Trendovi na koje istraživanje ukazuje u nadolazećem periodu usmjereni su na povećane aktivnosti digitalizacije, povećanje ulaganja u imovinu i edukacije djelatnika te povećanje učinkovitosti održavanja.

Koji su nadolazeći trendovi u održavanju u vašoj grani industrije? U kojima od spomenutih područja već primjenjujete unaprijeđenja? Koliko ste zadovoljni postojećim stanjem? Podijelite svoje mišljenje u komentarima!