Svaka proizvodno orijentirana kompanija nakon određenog vremena nabavlja novu opremu i strojeve, bilo da se radi o zamjeni postojećih zastarjelih strojeva ili o izgradnji novog postrojenja. Nabava, ugradnja i pokretanje u rad novih strojeva postavlja nove izazove pred djelatnike održavanja koji će se brinuti o toj opremi, pogotovo kada se oprema nabavlja preko projekata, pri čemu inženjeri za održavanje često nemaju saznanja o tome što se događa, već budu uključeni u završnoj fazi kada strojevi kreću s radom.

Tada na teži način naučimo da je najbolje čim prije uključiti se u sve aktivnosti povezane s novim strojevima i tako spriječiti kasnije probleme i glavobolje povezane s visokim troškovima održavanja, nepouzdanim radom, utjecajem na sigurnost i okoliš te kratkim životnim vijekom.

Put prema pouzdanosti opreme započinje već tijekom izrade tehničke specifikacije za nabavu nove opreme jer treba detaljno navesti procesne i tehnološke uvjete u kojima bi prema trebala raditi. Potom, priložiti detaljan popis fizikalnih i kemijskih svojstava radnog medija koji će oprema koristiti te proučiti dijagram tijeka procesa (process flow diagram) i P&I dijela postrojenja gdje se predviđa montaža nove opreme. Treba (pred)vidjeti na koji način će nova oprema utjecati na postojeći proces i na postojeću opremu koja radi u tom dijelu tehnološkog procesa te buduće zahtjeve. Stoga ćemo sada razmotriti korake za optimizaciju pouzdanosti u održavanju nove strojarske opreme.

- Aktivnosti za praćenje stanja opreme:

Ovisno o kritičnosti određene proizvodne opreme i sustava u kojem radi, praćenje pouzdanosti treba uključivati stalno motrenje temperature, tlakova i protoka, stanje maziva, radnog medija i rashladne tekućine, brzinu vibracija rotacijske opreme te standarde centriranja. Najbolje bi bilo ako se motrenje stanja vrši online/u realnom vremenu i može se trendirati nakon određenog broja dana ili tjedana.

Najbolja praksa je kada se sva raspoloživa tehnologija za motrenje stanja opreme može koristiti od prvog puštanja stroja u rad. Time se uspostavlja početno praćenje i referentne vrijednosti. Nakon toga mogu se prestati pratiti oni radni parametri za koje se ustanovi da tijekom vremena ne dodaju vrijednost. Prikupljanje svih relevantnih informacija na početku životnog vijeka stroja, edukacija i obuka operatera i inženjera održavanja dugoročno dodaju vrijednost održavanju stroja.

- Procedure za pregled i puštanje u rad nove opreme

Kompanija koja je vlasnik nove strojarske oprem treba imati jasno definirane procedure za određivanje razine prihvatljivosti svih preporuka proizvođača radi ostvarivanja uvjeta jamstva, kada su u pitanju ugradnja na temelje, spajanje novog stroja sa postojećim sustavima (cjevovodi, instrumentacija, elektrika), čistoća površina, procedura za centriranje, pravilan izbor maziva i potrebne količine, prihvatljiva veličina filtera te ostali potrebni uvjeti ovisno o specifičnostima postrojenja uz detaljno pisane procedure za pregled prije puštanja u rad, postupak puštanja u rad i potrebne provjere tijekom rada.

- Određivanje prihvatljive razine rada nakon prvog pokretanja nove opreme

Industrijski standard je da proizvođač stroja daje podatke o normalnom radu stroja, rutinskim aktivnostima održavanja i preporuke o podmazivanju. Negdje je uobičajeni interval kompletne izmjene ulja 3 000 sati rada, dok je drugdje 6 000 sati rada. Pritom, redovite analize ulja i dreniranje kućišta omogućavaju da se taj interval produži za barem još 1 000 sati rada.

Pojedini kompresor može raditi 25 000 sati između 2 generalna servisa, dok će kompresor drugog proizvođača prema preporuci raditi 18 000 sati, a servisni interval će se produljiti ovisno o stanju vibracija i kretanju radnih parametra kroz godinu.

- Upravljanje modifikacijama na novoj opremi

Ima i takvih slučajeva da je nedugo nakon ugradnje opreme na vidjelo izašla potreba za modifikacijama kako bi nova oprema mogla ispunjavati svoju funkciju. Takve situacije su najčešće posljedica previda u fazi konstrukcije ili nedovoljne količine informacija za konstruktora. Svaka modifikacija mora biti konstrukcijski izvedena isključivo od strane originalnog proizvođača opreme ili uz njegovu pismenu suglasnost i detaljno dokumentirana.

Često nova oprema radi pri većoj brzini ili pri većem radno opterećenju kako bi se zadovoljili zahtjevi povećanog proizvodnog procesa. Ako modifikacija nije kvalitetno izvedena, dovesti će do prijevremenog kvara, stroj će imati kraću operativnu raspoloživost i trošak održavanja će nepotrebno porasti. Prema nekim istraživanjima, povećanje brzine vrtnje će skratiti životni vijek kugličnog ležaja do 50%. Dvostruko povećanje opterećenja na kuglice/nosive elemente će skratiti životni vijek ležaja do 80%.

- Ispitivanje uzroka kvarova

U slučaju jedne višestupanjske centrifugalne pumpe, kvarovi na unutarnjoj mehaničkoj brtvenici (do spojke) i na vanjskoj mehaničkoj brtvenici (nasuprot spojke) su se događali toliko često da ih djelatnici postrojenja smatraju uobičajenom pojavom. Prevelika učestalost kvarova na istom stroju ni u kom slučaju nije uobičajena pojava jer svaki kvar koji dovodi do značajnog gubitka proizvodnje treba biti detaljno istražen radi uklanjanja uzroka ili barem produljenja vremena između 2 kvara (MTBF).

Treba ispitati koji dio stroja se pokvario? Koliko često dolazi do kvara? Koji su bili radni uvjeti u vrijeme kvara? Zašto se to desilo? Je li bilo problema sa podmazivanjem? Koje metode prevencije će se implementirati da se spriječi ponavljanje istog kvara? Koje su se preventivne aktivnosti provodile i koliko često? Kakav je utjecaj ljudskog faktora? Jesu li trendovi motrenje stanja opreme ukazivali na potencijalni kvar?

- Određivanje potrebne razine održavanja za novu opremu

Prvo treba uzeti u obzir trošak životnog vijeka stroja koji će biti zamijenjen te napraviti kompletnu reviziju povijesti održavanja. Ovi podaci pomažu u usporedbi i provjeri konstrukcije novog stroja. Provjerava se radno opterećenje, rasponi brzine vrtnje, radne temperature, potrebna ili očekivana razina održavanja, rezervni dijelovi (poput ležajeva, brtvi i filtera) te tolerancija na radne uvjete poput prihvatljive razine vibracija, čistoće maziva te centriranosti.

Konstruktor stroja ne mora uvijek biti 100% precizan pri inicijalnoj konstrukciji, stoga treba sve ispitati i provjeriti sukladnost sa standardima. Imajte na umu da nema te količine održavanja koje će ispraviti neadekvatno konstruiran stroj.

- Razvijen sustav pohrane podataka o održavanju nove opreme

Nakon što se nova strojarska oprema pusti u rad, operateri i održavatelji moraju biti svjesni promjena u radu i specifičnim zahtjevima održavanja te načina na koji kvaliteta dokumentacije utječe na svakodnevne aktivnosti održavanja. Bitno je voditi točnu evidenciju o svakom stroju, radnim parametrima, analizama medija i maziva te poremećajima u radu, zamjenama ulja, redovitim čišćenjima ili zamjenama filtera te uzrocima promjene ponašanja ili kvarovima.

………………………

Svaka nova strojarska oprema donosi sa sobom hrpu nepoznanica i novih problema. Dobra inženjerska praksa je održavati novu opremu na najbolji mogući način i uklopiti je u postojeće prakse održavanja uz potrebne prilagodbe. Također, treba redovito obavještavati proizvođača opreme o svim promjenama koje se jave, pogotovo u prvih nekoliko godina eksploatacije.

Na koje načine osiguravate buduću pouzdanost novih strojeva? Na koji način održavate novu strojarsku opremu? Na koje prepreke i kvarove ste nailazili? Kakva su vaša iskustva s nabavom i korištenjem novi strojeva? Podijelite u komentarima!

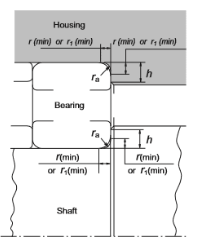

Slika 2.: Položaj ležaja na vratilu (

Slika 2.: Položaj ležaja na vratilu (