Inženjerski vodič za rotacionu opremu (Engineering’s guide to Rotating equipment, džepno izdanje) autora Clifforda Matthewsa uvodi nas u osnove dobre prakse funkcioniranja rotacione opreme, teorijskih principa i fizikalnih zakona koji to omogućavaju te daje iscrpan pregled normativa i standarda za svaki tip opreme.

Što se samog autora tiče, Clifford Matthews je britanski inženjer s dugogodišnjim iskustvom u tehničkom vještačenju i ispitivanju različitih vrsta strojeva i opreme te u projektnom menadžmentu. Objavio je niz praktičnih priručnika u formi džepnih izdanja o radu i funkcioniranju strojeva te o dobroj praksi za opremu pod tlakom, inspekcijska ispitivanja, kontrolu opreme i sl. Najpoznatiji su mu Vodič za istraživanje kvarova, Vodič za ispitivanje opreme pod tlakom, Studije slučaja u strojarskom konstruiranju, Priručnik za ispitivanje strojarskih radova te brojni stručni članci. Clifford Matthews nije jako razvikan u usporedbi s nekim drugim autorima iz tehničkog područja čije sam priručnike recenzirala na ovom blogu u članku 1, članku 2, članku 3 i teško ćete naći više podataka o njemu ili recenzija njegovih knjiga kada pretražujete web.

Inženjerski vodič za rotacionu opremu kojeg danas razmatramo se sastoji od 14 poglavlja i 350 stranica, izdanje koje imam je iz 2002.godine. i pokazao mi se vrlo korisnim kada sam bila inženjer početnik u radu s rotacionom opremom ali i danas kada sam iskusnija u tom području jer pomoću njega mogu brzo pronaći preciznu i konkretnu informaciju ili podsjetnik kada vlastita memorija zakaže uslijed svakodnevne poplave informacija koje treba usvojiti ili riješiti a naš prijatelj google nije dostupan.

Prvih 6 poglavlja obuhvaća pregled temeljnih inženjerskih znanja od torzije, naprezanja, statike, dinamike, vibracija do elemenata strojeva i mehanike fluida. Teme su zajedničke za sve tipove rotacijskih strojeva i služe kao teorijska podloga. Poprilično se dobro preklapa s osnovnim poglavljima Krautovog strojarskog priručnika.

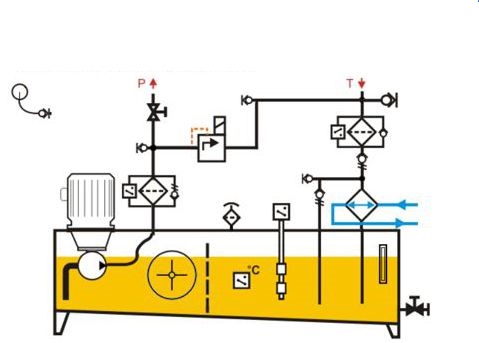

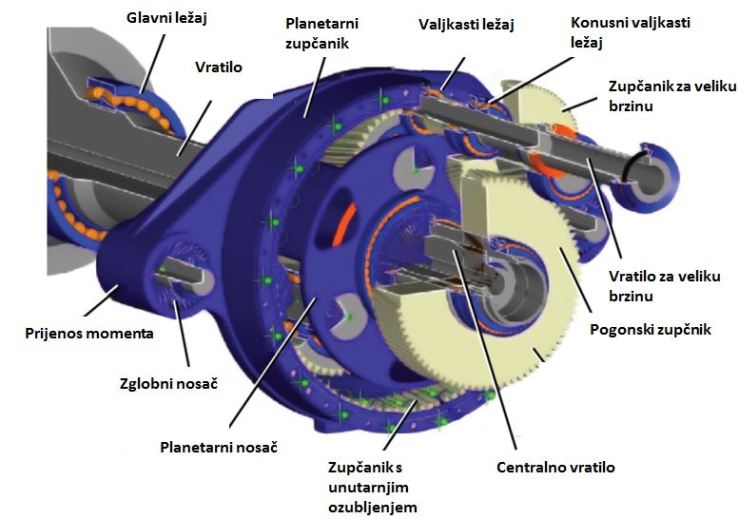

Potom kreću poglavlja od sedmog do desetog u kojima autor detaljno razrađuje različite tipove rotacione opreme, počevši s pumpama, kompresorima, turbinama, motorima s unutarnjim izgaranjem sve do ventilatora. Opisuje tehničke i tehnološke karakteristike, povezuje način funkcioniranja stroja s temeljnim tehničkim znanjima (npr. rad kompresora i teorijske spoznaje iz mehanike fluida i dinamike te elemenata strojeva).

U 11. i 12. poglavlju opisana su osnovna pravila konstruiranja te izbora odgovarajućeg materijala i standardizacije dok se 13. i 14. poglavlje bave primjenama tehničkih standarda u praksi te listom međunarodnih organizacija za donošenje normativa u području rotacione opreme.

Inženjerski vodič za rotacionu opremu je zgodan primjerak tehničke literature ispunjen brojnim ilustracijama i presjecima rotacijskih strojeva, sadrži obilje korisnih podataka za svakodnevno korištenje svima koji se bave rotacijskom opremom poput inženjera održavanja, operatera, inspektora i tehničara. Korisniku omogućava brzi pregled važećih međunarodnih i industrijskih standarda povezanih s određenom vrstom opreme, pogotovo po pitanju ispitivanja opreme koja podliježe Zakonu o opremi pod tlakom u proizvodnom postrojenju naftne, petrokemijske, kemijske ili farmaceutske industrije. Također, priručnik sadrži brdo tehničkih podatka o rotacijskim strojevima, tablica i kontrolnih listi. Pojednostavljeno prikazuje kompleksne teorijske principe konstrukcije i funkcioniranja rotacijske opreme i nije zamjena za zakonike, norme, korisničke priručnike proizvođača ili relevantnu tehničku dokumentaciju. Razumljiv je i drugim profilima tehničkih struka osim strojara, npr. građevinarima, električarima, instrumentalcima, NDT ispitivačima i sl.

Posebno je korisno što se na kraju svakog poglavlja nalazi popis numeriranih standarda vezanih uz temu samog poglavlja, npr. na kraju poglavlja o pumpama navedeni su svi međunarodne standardi o pumpama, što je vrlo korisno kada vam brzo treba referenca ili provjera smjernica u standardu. Također je dana lista linkova na web stranice najčešćih proizvođača određenog tipa opreme gdje se može pronaći više podataka i na kraju, lista međunarodnih udruga i inženjerskih organizacija koje se bave izradom i praćenjem standarda i normi. Vodič je poslužio je i u situacijama obrnute logike kad treba vidjeti što sve funkcionira ispravno da bismo shvatili što je krenulo krivo u mehanizmu određenog stroja.

Nisam našla niti jednu drastično negativnu stranu, ovaj džepni vodič je upravo to, kompaktan i koristan džepni priručnik za svakodnevni rad kada brzo morate pronaći neku informaciju ili preporuku za određeni rotacijski stroj. Ako ste očekivali detaljnije i dublje proučavati određenu temu (npr. dinamiku rotorskog sklopa centrifugalnog kompresora), ovdje je nećete naći. Trebate se umjesto toga preusmjeriti na korisničke priručnike proizvođača dotičnog stroja ili na priručnike koji se bave isključivo temom koja vas zanima jer ovaj vodič daje samo osnovni prikaz određene vrste rotacijske opreme i glavnih tehničkih karakteristika, načine funkcioniranja, smjernice za odabir opreme i osnove dobre prakse u održavanju i radu određene vrste stroja. U priručniku ćete rijetko naći neku revolucionarnu ili novu ideju, već solidno utemeljeno postojeće inženjersko znanje o rotacionoj opremi. Osnovne principe i smjernice iz vodiča možete koristiti gdje god radite sa rotacijskom opremom, bez obzira na vrstu industrije.

Imala sam praktične koristi od upotrebe ovog priručnika, pogotovo kada mi je trebao šalabahter ili brzinski podsjetnik na teorijsku pozadinu osnovnih fizikalnih principa na kojima funkcionira određeni rotacijski stroj kako bih dobila pogled iz drugog kut zašto je došlo do kvara na promatranom stroju. Također je više puta poslužio u situacijama kada sam trebala provjeriti detalje iz određenih normi i njihove smjernice kao podlogu za izradu tehničkih specifikacija.

Koji inženjerski priručnik svakodnevno koristite? Što vam je nedostajalo? Kakve praktične koristi ste imali? Preporučite ga u komentarima!