Na današnji članak potaknuo me događaj koji se zbio jednog sunčanog subotnjeg poslijepodneva kada sam vidjela kupce u jednom velikom trgovačkom centru kako se spuštaju po stepenicama i u rukama tegle vrećice sa kupljenom robom. Automatska pokretna traka za spuštanje je očigledno bila zaustavljen zbog nekakvog kvara. Na vrhu sam primijetila 2 (pretpostavljam) tehničara kako nešto “petljaju” ispod podignutog poklopca. Potaknuta profesionalnom znatiželjom, popela sam se po stepenicama i upitala bližeg od njih dvojice što se dogodilo.

Tehničar mi je odgovorio da su ih zvali na hitnu intervenciju jer je pokretna traka u jednom trenu “odbila poslušnost” i u potpunosti blokirala s radom. Djelatnica trgovačkog centra je pokušala resetirati sustav kretanja trake po principu uzastopnog pritiskanja tipke za uključivanje/isključivanje, što nije donijelo rezultata. Tada je drugi tehničar viknuo “Vuci!” ovome koji je razgovarao sa mnom pa su zajedničkim trudom pomoću ručne dizalice izvukli elektromotor iz utrobe pokretne trake. Očigledno, dok smo mi razmijenili nekoliko rečenica, drugi tehničar je završio sa otpajanjem elektromotora i pričvršćivanjem na kuke na kraju lanaca ručne dizalice ovješene iznad utrobe trake.

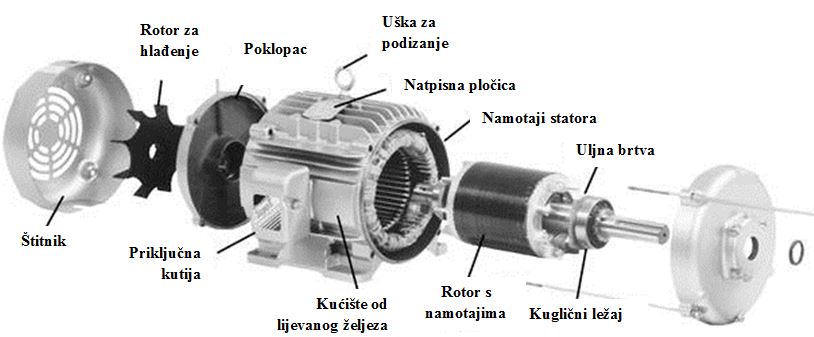

Odmaknula sam se da ne smetam i privremeno prestala postavljati pitanja dok sam promatrala izvlačenje elektromotora snage cca 20 kW. Izvučeni elektromotor tehničari su postavili na paletu i odmah se bacili na rastavljanje, tj. izvlačenje rotora iz statora i kućišta, što vidite ga na slici:

Prema službenoj definiciji, pokretna traka je transportno sredstvo koje omogućava transport osoba i stvari u horizontalnoj ravnini ili pod kutem uspinjanja do maksimalnih 12°. Sastoji se od metalne staze koja se pomiče po velikom broju uzastopno položenih metalnih valjaka. Paralelno ima ogradu sa pokretnim osloncem/rukohvatom koji se pomiče jednakom brzinom. Mehanizam pokreće elektromotor spojen preko reduktora sa sustavom zupčastog prijenosa koji simultano okreće metalne valjke a time i traku.

Upitala sam tehničare što je po njima uzrok kvara elektromotora i rekli su mi da se elektromotor po svemu sudeći počeo pregrijavati pa ga je sigurnosni sustav blokirao za daljnji rad, ali nisu u potpunosti sigurni. Moje daljnje pitanje odnosilo se na preventivne aktivnosti koje provode i u kojim intervalima, na što sam dobila odgovor u obliku kolutanja očima i umornog uzdaha. Tada je pomalo bilo vrijeme da prestanem s pitanjima i lagano se udaljim, jer su ljudi počeli pokazivati znakove nervoze, svjesni da njihov posao nije niti izbliza gotov, a ionako sam već provela dosta vremena u promatranju pa mi se žurilo obaviti druge stvari.

Moja gruba procjena bi uzela u obzir da elekromotor i reduktor rade koliko je vrijeme trgovačkog centra, 7 dana tjedno od 8 ujutro do 8 navečer, dakle 12 sati u prosjeku (ovdje zanemarujem praznike, ograničenja radnog vremena i sl.). U tom istom prosjeku, broj sati rada bi bio:

12 sati dnevno x 6 mjeseci x 30 dana = 2 160 sati

Prema uputama proizvođača opreme, > 2 000 sati rada za opremu koju pritom stalno koriste ljudi, je definitivno interval nakon kojeg treba pregledati opremu, napraviti potrebna ispitivanja i aktivnosti preventivnog održavanja. Očito u ovom slučaju o tome nitko nije vodio računa.

Zaključak ove zgode je sljedeći – nedostatak preventivnog održavanja, nepoznavanje stanja opreme, zastoj pokretne trake na nekoliko dana dok se ne otkloni kvar na elektromotoru (ako uzmemo u obzir premotavanje, zamjenu ležaja, montažu i ponovo puštanje u rad) te gomila nezadovoljnih kupaca koji moraju sami tegliti teške vrećice i negativna reklama za trgovački centar.

Sljedeći primjer u kojem optet održavanje (ni)je svemu krivo odnosi se na lokalne autobuse. U protekle 4 godine se po lokalim novinama i portalima učestalo javljalo o požarima na nekoliko autobusa mjesnog riječkog javnog prijevoznika. Tvrtka je i službeno potvrdila informaciju o nastalim požarima gdje nasreću nije došlo do ozljeda, ali je nastala velika materijalna šteta. Prema informacijama koje sam pronašla iščitavajući novinske izvještaje (jer na službenoj stranici prijevoznika nisu dostupna nikakva službena priopćenja), požar je nastao u samom stražnjem dijelu autobusa gdje je pozicioniran motor.

Nakon toga, autobusi istih karakteristika preventivno su povučeni iz prometa i upućeni na dodatni pregled. S obzirom da je starost vozila u prosjeku 10-tak godina, baš me zanima vidjeti izvještaje o tehničkim pregledima, tehničke karakteristike vozila, upute proizvođača o održavanju i potrebnim ispitivanjima te evidenciju broja odrađenih sati rada. U kasnijim novinarskim izvještajima nije bilo detaljnijih informacija o uzrocima kvarova koji su doveli do požara, niti ih je prijevoznik objavio na svojim stranicama. Financijska izvješća tvrtke nisu javno dostupna i navodno tvrtka dugi niz godina posluje sa gubicima, jer bi bilo zanimljivo vidjeti koliki su im bili rashodi za održavanje. O dostupnosti tehničkih izvještaja i odgovoru zašto autobusi nisu pregledani prije puštanja u promet neću niti govoriti.

Zaključak koji proizlazi iz ove situacije je da se svaka kuna/cent uloženi u održavanje višestruko vrate u vidu osiguravanje pouzdanog rada, smanjenja rizika od pojave situacija koje su opasne za ljude i kroz produljenje radnog vijeka opreme, odnosno prijevoznog sredstva.

Treći i ujedno najgori primjer nedovoljnog i katastrofalnog pristupa održavanju je nesreća koja se dogodila 2021. u talijanskoj regiji Piemonte kada je pukao kabel na žičari i pala je kabina dok se žičara penjala prema planinskom vrhu Mottarone, pri čemu je nažalost tragično stradalo 15 osoba.

Ovdje prenosim dio detaljnog novinarskog izvještaja koji je izašao na jednom portalu:

“Dvostruki kabelski sustav žičare podijeljen je u dva dijela. Prvi se nalazi na nešto više od dva kilometra između Stresa i sela Alpina, a drugi tri kilometra između Alpina i Mottaronea. Sastoji se od dviju kabina koje voze alternativnim smjerovima, a svaka kabina može primiti do 40 putnika.

Istraga se usredotočila na dva pitanja: zašto je puklo vučno uže i zašto nije odmah aktivirana sigurnosna kočnica na kotačima po kojima kabine žičare voze po nosivom užetu.

Već su prvi novinari prispjeli na mjesto nesreće uočili da je u sigurnosnoj kočnici srušene i zgužvane kabine ostavljena „vilica“, koja služi za mehaničko deaktiviranje sigurnosne kočnice. Posrijedi je naime uvlakač koji drži kočne papuče na odstojanju. Kako nam je objašnjeno, tom spravom se kočnica deaktivira uvečer, po završetku vožnji, kako bi kabinu bilo moguće fizički pogurnuti i općenito njome manevrirati bez motornog pogona. „Vilica“ mora biti izvađena prije puštanja žičare u pogon, kako bi sigurnosna kočnica u slučaju potrebe mogla stisnuti svoje otpornike oko nosivog užeta i tako blokirati kretanje kabine. Zakon određuje da ta „vilica“ bude crvene boje, kako bi bila jasno vidljiva. Tužiteljica je zaključila da je „vilica“ ostavljena namjerno, kako se ne bi prekidao ciklus vožnji u nedjelju, sunčani dan s brojnim izletnicima, koji je obećavao dobar promet.

Prethodnih dana učestali su zastoji u radu žičare uslijed aktiviranja sigurnosnih kočnica. Zastoji su počeli već od ponovnog pokretanja žičare. Uvjereni da se vučno uže – posljednji put magnetoskopski pregledano prije šest mjeseci – neće prekinuti, direktor i tehnički nadzornik su, uz suglasnost vlasnika, preuzeli rizik koji je, kažu istražitelji, na žalost uvjetovao višestruku pogibiju. Pucanje vučnog užeta je veoma rijedak incident: ovo u Stresi je treći takav slučaj u šezdeset godina uzevši u obzir sve 1744 žičare, koliko ih trenutno funkcionira u Italiji.

Nestručni pogled na fotografski snimak puknutoga vučnog užeta pokazuje da su čelične niti korodirane u sredini, što se izvana nije moglo uočiti prostim okom. Zašto to nije uočeno magnetoskopskim pregledom, kojim se provjerava nepropusnost i izdržljivost kablova? Uzrok korozije se čini jasnim: vlaga iz planinskog zraka koja se kondenzirala u sredini (toliko o nepropusnosti) i omogućila oksidiranje koje je čelik postupno pretvaralo u hrđu. I onda je uže, oslabljeno (toliko o izdržljivosti), puklo na točki najvećeg naprezanja, nedaleko od prednje strane kabine. U nedjelju se spominjalo da je uže promijenjeno za generalne revizije koja je provođena 2014-2016. Danas, naprotiv, Rai kaže da vučno uže nije mijenjano 30 godina. I to je točka koju treba provjeriti.

Uobičajeno je računati da postrojenja žičara traju 20 godina, a čelična užad i kraće, pa ih se mijenja češće, ovisno o habanju. Nije vrag da se na tome štedjelo? Je li promjena u napetosti načetoga vučnog užeta aktivirala sigurnosne kočnice i time uzročila dosadne zastoje koji su smanjivali zaradu? I to je predmet daljnje istrage.“

Nažalost, ovakvi tragični događaji ukazuju koliko je održavanje bitno, da ne kažem presudno u svakodnevnom životu. Govorim isključivo iz pozicije inženjera koji dugi niz godina održava strojarsku opremu i smatram kako je žalosno da se navedeni događaji uopće i dogode, posebno u današnje vrijeme naprednih dijagnostičkih tehnika, IoT i širokog spektra metoda za podizanje pouzdanosti.

Što vi mislite o opisanim događajima i o nedostaku održavanja u svakodnevnom životu? Javite mi u komentarima!