Svaki stroj s vremenom doživi kvar. Intenzitet i učestalost pojave kvara će uvelike ovisiti o kvaliteti i dostatnom održavanju koje je provedenom u prethodnom razdoblju.

Elektromotori nisu iznimka po tom pitanju te danas razmatramo najčešće razloge kvarova kod elektromotora izazvanih zakazivanjem ležajeva, znakove porijekla kvara i načine kako ih spriječiti.

1. Pogrešan način montaže

Ležajevi se ispravno montiraju pod djelovanjem sile, tj. tako da ostvare čvrsti dosjed s vratilom. Posljedica pogrešne montaže ležaja manifestira se u vidu nejednolikog trošenja površina ležaja ili njegovih elemenata, povećanjem temperature u radu, zamorom materijala te preranim otkazivanjem ležaja.

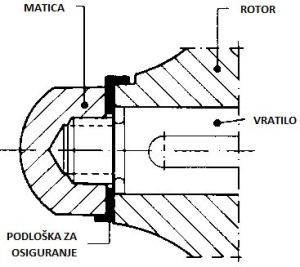

Nepravilna montaža uključuje primjenu prevelike sile na vanjski/unutarnji prsten, montažu ležajeva u kućište uprešavanjem unutarnjeg prstena, montažom tako da je ležaj na vratilu u labavom dosjedu, necentrično smješten u kućištu ili u neadekvatnom položaju na sjedištu.

Sila potrebna za montažu ležaja se povećava ovisno o veličini ležaja. Pravilna montaža može biti na toplo, tako da se ležaj prvo jednoliko zagrije do 90°C na uređaju za grijanje, a potom navuče na vratilo.

Postepenim hlađenjem ležaj se „skupi“ i formira čvrsti dosjed s vratilom. Treba izbjegavati prenaglo grijanje ili hlađenje zato što će dovesti do oštećenja kristalne strukture metala od kojeg je ležaj izrađen i uzrokovati deformacije dimenzija kaveza, kuglica, unutarnjeg ili vanjskog prstena.

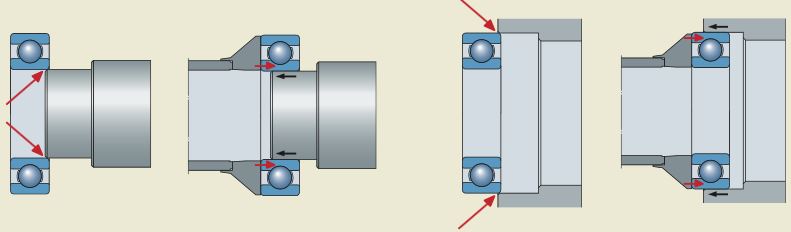

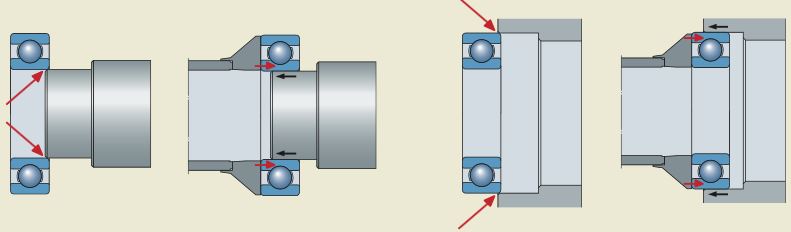

Drugi način je montaža ležaja na hladno i primjenjuje se za ležajeve promjera do 100 mm, kada se na vratilo nanese malo maziva, potom se ležaj prvo postavi na vratilo rukama, potom se upotrebom posebnog alata na ležaj jednoliko djeluje silom kako bi nasjeo na osovinu, što je prikazano na slici 1.

Ako se silom djeluje isključivo na vanjski prsten ili isključivo na unutarnji prsten, riskira se oštećenje ležaja zato što se sila prenosi na nosive elemente.

Slika 1. Smjerovi djelovanja sile prilikom montaže ležaja (izvor)

2. Korozija

Prisutnost vlage, kiseline, emulzije ili kondenzata nastalog uslijed prenagle promjene vanjske ili unutarnje temperature uzrokuju nastanak korozije na elementima ležaja koja ima abrazivno djelovanje.

Kada demontirate korodirani ležaj, na njemu ćete vidjeti smeđe mrlje ili naslage.

Također, nije isključena pojava vibracija u radu jer korozivne naslage uzrokuju debalans. Može se javiti i povećana zračnost u radijalnom smjeru.

Pobrinite se da u ležajno kućište ne dospije vlaga, koristite zatvoreni tip ležajeva ili razmotrite ugradnju dodatnih brtvi na ulazu u ležajno kućište.

U ovakvoj situaciji treba se konzultirati s proizvođačem elektromotora. Obavezno nabavljajte ležajeve izrađene od nehrđajućeg čelika proizvedene od provjerenih proizvođača.

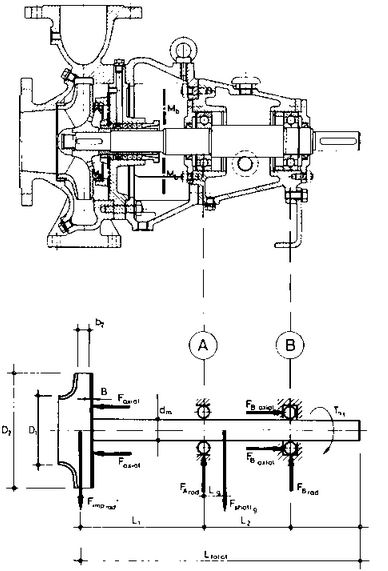

3. Necentriranost

Savijeno vratilo, deformirana skošenja, stanjenje vratila na području ležajeva, labavi dosjedi i neodgovarajuće uvrtanje matice mogu dovesti do necentričnosti i pregrijavanja rijekom rada.

Nije isključena niti pojava povećanih vibracija.

Tijekom svakog servisa elektromotora potrebno je balansirati vratilo i temeljito ga pregledati u potrazi za tragovima oštećenja te dimenzionalno kontrolirati promjere na mjestima ugradnje ležajeva.

4. Oštećenja zbog djelovanja struje

Stalni prolazi izmjenične ili istosmjerne struje, čak manjeg napona, mogu dovest do oštećenja ležajeva.

Ovakva oštećenja se vide na ležaju u obliku paralelnih tragova smeđe boje na kavezu ili na čitavom obodu prstena. Za sprječavanje ovog kvara potrebno je pravilno uzemljiti elektromotor.

5. Neodgovarajuće skladištenje i rukovanje ležajevima elektromotora

Neodgovarajuće skladištenje ostavlja ležajeve elektromotora izloženim prašini i vlazi. Skladištenje u prisutnosti visokih temperatura dovodi do razlaganja masti kojom je ležaj konzerviran.

Neprikladno rukovanje ležajevima tako da ih se ostavlja u otvorenim kutijama bez namjere za montažu izleže ležajeve uvjetima okoline i nastanku korozije.

Obavezno se treba pridržavati uputa proizvođača za skladištenje i rukovanje ležajevima.

6. Nije bilo odgovarajućeg podmazivanja

Prema statistikama, do 80% kvarova na elektromotorima čini otkazivanje ležajeva zbog nedovoljnog ili neodgovarajućeg podmazivanja o čemu je bilo govora u prethodnom članku.

Kada se demontiraju ležajevi koji su zaribali, potražite na nosivim elementima (kuglice ili valjčići) tragove promjene boje (smeđe ili ljubičasto), tragove istrošenosti ili pregrijavanja, ovi tragovi će vam biti pokazatelj da nije bilo dovoljno maziva ili se mazivo razgradilo pod utjecajem temperature.

Koristite odgovarajuće mazio prema preporuci proizvođača elektromotora, izbjegnite gubitke maziva i dopunjujte ga prema predviđenom intervalu podmazivanja.

Stalno naglašavam važnost pravilnog podmazivanja i više informacija ćete naći u članku 1. i članku 2. koje možete primijeniti kako biste ubuduće spriječili zaribavanje ležajeva kod elektromotora.

Vanjski izvor vibracija može uzrokovati kotrljanje kuglica u kavezu kada elektro motor nije u radu, što dovodi do bržeg trošenja maziva.

Ležaj kao takav ostaje u mirovanju pa nema samopodmazivanja i određeni dijelovi ležaja ostanu suhi. Kada se elektromotor uključi u rad može doći do oštećenja na ležaju koje se manifestira kao linearni tragovi trošenja u aksijalnom smjeru (pruge ili ogrebotine).

Da biste spriječili rad ležaja na suho, utvrdite i otklonite uzrok vanjskih vibracija koje djeluju na elektromotor tj. na nosive elemente ležajeva. Koristite mazivo čiji kemijski sastav ima aditive protiv trošenja.

Prevelika radna temperatura u kombinaciji s neodgovarajućim podmazivanjem će dovesti do pregrijavanja.

Visoke temperature dovode do razdvajanja maziva na bazno ulje i dodatke, ulje počinje istjecati kroz dostupne otvore i gubimo učinkovitost maziva da odvodi toplinu.

Nagli skokovi temperature mogu dovesti do oksidacije masti kada se mast razdvaja na ulje i aditive, pri čemu ostaje samo suha sapunasta komponenta.

Potrebno je osigurati hlađenje tj. odgovarajuće odvođenje topline i redovito vršiti inspekciju termovizijskom kamerom.

7. Zamor materijala

Prečesto preopterećenje ležajeva tijekom rada, korištenje ležajeva nakon što je prošao radni broj sati nakon kojeg je predviđena zamjena prilikom generalnog servisa elektromotora ili prečvrsto montiran unutarnji prsten mog dovesti do zamora materijala.

Zamor se očituje u brojnim sitnim pukotinama u materijalu te nestankom čestica metala s površina obaju prstena ili nosivih elemenata.

Gubitak čestica metala s površina se ubrzava s vremenom i očituje u vidu povećane buke i vibracija zbog debalansa.

Kvar je moguće spriječiti praćenjem radnih sati elektromotora, pravovremenim generalnim servisima uz obaveznu zamjenu ležajeve te primjenom praćenja stanja opreme koje sam opisivala u prethodnom članku.

8. Neodgovarajući dosjed

Kada je ležaj previše napregnut prilikom dosjedanja, doći će do povećanog opterećenja nosivih elemenata.

Pri radnoj temperaturi će se smanjiti zračnost u radijanom smjeru. S druge strane, ako je ležaj u labavom dosjedu doći će do mikro kretanja između dijelova ležaja.

Ovaj problem se očituje u tragovima istrošenosti na pojedinim dijelovima kaveza, pregrijavanju ležajeva ili pukotinama koje se pružaju u aksijalnom smjeru na unutarnjem prstenu. Ležaj u labavom dosjedu tijekom rada stvara pojačanu buku.

Važno je montirati odgovarajući ležaj prilikom zamjene i paziti na njegovo dosjedanje na vratilu.

U korisničkom priručniku proizvođač daje oznaku ležaja kojeg treba zamijeniti te smjernice za zamjenu.

9. Prisutnost nečistoće

Nemoguće je 100% spriječiti ulazak čestica nečistoće u prostor ležajnog kućišta tijekom rada elektromotora.

Nečistoća se javlja u obliku prašine, prljavštine, sitnih metalnih krhotina ili čestica koje dospiju u ležajno kućište preko prljavih ruku ili alata.

Kada je onečišćenje uzrok oštećenja ležajeva na elektromotoru, na elementima ležaja ćete vidjeti udubljenja ili duboke riseve, dok će prethodno mjerenje vibracija pokazati povećanje vibracija van dozvoljenog područja.

Pobrinite se da svaki put prilikom zamjene ležajeva alat bude čist, mazivo svježe iz novo otvorenog pakiranja, mazalica za ubrizgavanje mora biti čista i tijekom rada koristite rukavice ili se pobrinite da na rukama nemate sitnih čestica metalne strugotine.

10. Preveliko radno opterećenje

Tijekom rada može doći do prevelikog opterećenja elektromotora radi promjene proizvodnih uvjeta, varijacija u radu pogonjenog stroja ili neplaniranog povećanja proizvodnje.

Posljedično, dolazi do preopterećenja ležajeva, pri čemu se na njihovim nosivim elementima pokazuju tragovi trošenja, promjena boje uslijed pregrijavanja i zamor materijala.

Preopterećenje se može spriječiti učinkovitijim planiranjem radnih uvjeta, praćenjem proizvodnog procesa, praćenjem stanja pogonjenog stroja, korištenjem snažnijeg elektromotora ili upotrebom ležajeva veće nosivosti.

Koje uzroke kvarova elektromotora ste do sada susreli? Kako ste ih defektirali? Jeste li otklonili ponavljajuće uzroke? Podijelite iskustva u komentarima!