Kvarovi strojeva se događaju prije ili kasnije, bitno je da smo spremni za njih kada se dogode neočekivano.

Kvar može biti djelomičan ili može biti kompletna havarija stroja, u osnovi kvar je svaki događaj koji onemogući stroj da ispunjava svoju funkciju, npr. pumpa ne prepumpava glikol, separator ne odvaja čestice prljavštine iz goriva i sl.

Čak i kada pumpa samo djelomično prepumpava radni medij, kažemo da je u kvaru jer nije u stanju prepumpati količine potrebne za neometani proizvodni proces.

Otklanjanje kvarova značajno smanjuje njihov utjecaj na proizvodni proces i troškove. Kako bismo efikasno rješavali kvarove, postoje određene kalkulacije kojima pratimo stanje strojeva.

Razumijevanje metode računanja otklanja potrebu za pogađanjem o stanju opreme i daje menadžmentu informacije potrebne za donošenje poslovnih odluka.

Za kvalitetne rezultate potrebno je prethodno sakupiti vjerodostojne podatke o radu strojeva.

Za kalkulacije su potrebni podaci koje bilježite u računalnom sustavu za upravljanje održavanjem (CMMS): broj kvarova, broj radnih sati stroja (ukupan broj radnih sati tjedno umanjen za broj sati kada je stroj u mirovanju) te broj sati rada provedenih na održavateljskim poslovima.

Netočni podaci čine izračun beskorisnim za donošenje odluka o unaprjeđenju poslovnih procesa i proizvodnje. Povremeno krivo upisan podatak iskrivljava sliku, stalno zanemarivanje unošenja podataka onemogućava procjene postojećeg stanja strojeva jer dolazimo u situaciju kada nam sve radi a mi neznamo kako.

Pokazatelji uspješnog rada strojeva su važni za svaku proizvodno orijentiranu kompaniju. Praćenje pouzdanosti opreme je dnevni zahtjev svake službe održavanja.

Bilježenje i praćenje kvarova je korisno pa ćemo danas vidjeti što se krije iza kratica MTTR, MTBF i MTTF jer njihove vrijednosti ukazuju što se događa sa strojevima i opremom.

- Srednje vrijeme između kvarova (Mean Time Between Failures MTBF)

Najpoznatiji pokazatelj je srednje vrijeme između kvarova MTBF i mjeri vrijeme proteklo od jednog mehaničkog ili električnog kvara do sljedećeg kvara dok je stroj u normalnom radu.

Pokazatelj MTBF mjeri vrijeme predviđeno koliko dugo će stroj raditi prije no što se dogodi sljedeći neplanirani kvar. Zapravo, MTBF je predviđanje kada će se pojaviti idući kvar.

MTBF se računa tako da ukupno vrijeme rada stroja podijelimo s ukupnim brojem kvarova tijekom vremena.

MTBF = Ukupno vrijeme rada / broj kvarova

MTBF se mjeri samo za tehnološke sustave koje se može popraviti i za kvarove nastale zbog oštećenja koja uzrokuju obustavu postrojenja u ovisnosti o trajanju popravka havariranog stroja.

Ne uzima se u obzir vrijeme koje postrojenje provodi u obustavi radi planiranih aktivnosti održavanja. Što je MTBF veći, to će dulje strojni sustav raditi bez kvara.

Uzmimo za primjer pumpu otpadne vode koja radi 12 sati tijekom tjedan dana i pokvari se 3 puta.

MTBF će biti

MTBF = 12*7 / 3 = 28 h

pri čemu vrijeme trajanja popravka nije uračunato.

Na MTBF najčešće utječe ljudski faktor, pri čemu niska vrijednost znači da se opremom neadekvatno rukuje ili da je prethodni popravak loše odrađen. MTBF je važan pokazatelj performansi strojeva, pogotovo kritične opreme.

Proizvođači opreme koriste MTBF kao kvantitativni pokazatelj pouzdanosti prilikom faze konstruiranja i proizvodnje strojeva.

Ne uzima se u obzir planske radove održavanja i srednje vrijeme između kvarova se može koristiti prilikom računanja perioda za inspekciju ili za preventivne zamjene opreme. Ako je poznato da će stroj raditi određeni broj sati prije sljedećeg kvara, uvođenje preventivnih procedura doprinosi smanjenju vjerojatnosti pojave kvara, produljuje interval rada stroja i povećava pouzdanost.

- Srednje vrijeme do nastanka kvara (Mean Time To Failure MTTF)

Srednje vrijeme do nastanka kvara MTTF je osnovni pokazatelj pouzdanosti tehnoloških sustava koji nisu popravljivi.

Predstavlja ukupno vrijeme koje stroj provodi u radu prije kvara. Srednje vrijeme između kvarova je laički poznatije pod nazivom životni vijek stroja ili komada opreme. Izračunava se za veliki broj istovjetnih strojeva ili opreme tijekom duljeg vremena i promatranjem kada se dogodio kvar.

U proizvodnji srednjim vremenom do pojave kvara se određuje pouzdanost skupine strojeva i ne uzima se u obzir vrijeme trajanja popravaka. MTTF je stoga omjer sveukupnog broja radnih sati i broja strojeva koji se prate.

MTTF = ukupan broj radnih sati / ukupan broj strojeva

Za prethodno spomenutu pumpu otpadne vode, pretpostavimo da je na postrojenju 6 takvih pumpi koje promatramo u tjedan dana i sve su se pokvarile. Prva se pokvarila nakon 10 sati rada, druga nakon 20, a treća nakon 36 sata. Srednje vrijeme do pojave kvara će biti

MTTF = (10+20+36) / 6 = 11h

Prosječno vrijeme nastanak kvara pojedine pumpe je 11h i navodi na zaključak da ovaj tip pumpe otkazuje nakon malog broja radnih sati, odnosno ima nižu pouzdanost. Povećanje srednjeg vremena između 2 kvara se postiže zamjenom sa pumpama bolje kvalitete ili konstruiranih od čvršćeg materijala.

MTTF je pokazatelj životnog vijeka određenog stroja ili skupine strojeva istog tipa ili modela. Primjenjuje se za rotacijsku opremu, za automobile i širok izbor proizvoda, čak i za žarulje.

Koristi se u procjeni koliko će trajati dio unutar stroja ili promatrani komad opreme, pogotovo u procesnim postrojenjima koja su izrazito osjetljiva na neplanirane obustave uzrokovane kvarovima. MTTF je prvi pokazatelj pouzdanosti s ciljem produljenja životnog vijeka stroja. Što je MTTF niži, to će biti veći broj zastoja proizvodnje i probijanja rokova.

- Srednje vrijeme za popravak (Mean Time To Repair MTTR)

Srednje vrijeme za popravak je vrijeme potrebno da se stroj ili strojni sustav popravi i da ponovno bude 100% funkcionalan.

Vrijeme se počinje mjeriti od trenutka kada započne popravak do trenutka kada je stroj ponovno pokrenut i radi punim kapacitetom te uključuje vrijeme popravka, vrijeme ispitivanja i vrijeme povratka u normalne radne uvjete.

MTTR vrijeme ćete izračunati tako da ukupno vrijeme održavanja podijelite s ukupnim brojem popravaka tijekom definiranog perioda.

Srednje vrijeme popravka u odnosu na srednje vrijeme povratka funkcionalnosti je vrijeme od trenutka kada je kvar po prvi put otkriven do trenutka vraćanja potpune funkcionalnosti, uz sve navedeno uključuje i vrijeme obavijesti o kvaru te vrijeme potrebno za dijagnostiku.

MTTR = ukupno vrijeme održavanja / ukupan broj popravaka

Npr. navedena centrifugalna pumpa upostrojenju za obradu vode se pokvari 3 puta u tjedan dana. Vrijeme svakog popravka iznosi 2 sata. Tada je

MTTR = 2 sata * 60 min/ 3 popravka = 40 minuta

Ovo je ekstreman primjer po učestalosti kvarova, međutim shvatili ste predodžbu.

Nije svaki kvar jednako kompleksan, dok neke kvarove mehaničari otklanjaju danima, drugu vrstu kvara se može riješiti u nekoliko minuta.

Prema tome, srednje vrijeme popravka je uprosječeno vrijeme trajanja popravka. Postoji razlika kada na otklanjanju kvara radi iskusan profesionalac kojem će trebati kraće vrijeme i djelatnik s manje iskustva kojem će trebati dulje vremena za isti posao.

Svaki efikasan odjel za održavanje će stalno ciljati kako da smanji srednje vrijeme popravka što je više moguće.

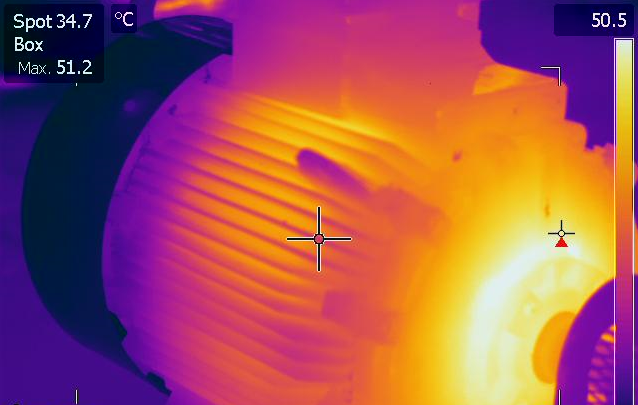

Jedan način je proaktivnim strategijama održavanja poput preventivnog i prediktivnog održavanja praćenjem stanja strojeva i opreme te popravkom stroja prije nego se kvar uopće dogodi.

Drugi način je stalnim praćenjem količine rezervnih dijelova i osiguravanjem da su uvijek dostupni na skladištu kako bi se vrijeme čekanja na rezervne dijelove drastično smanjili ili eliminiralo.

MTTR pomaže u razumijevanju koliko je sustav održavanja pojedinog procesnog postrojenja efikasan u otklanjanju kvarova primjenom računalnog sustava CMMS, vlastitim alatom, djelatnicima i rezervnim dijelovima.

Predugo vrijeme potrebno za popravak stroja je najgora noćna mora svakog održavatelja jer povećava rizik neplanirane obustave proizvodnog procesa i financijske gubitke proizvodnje.

MTTR ukazuje na kada je bolje popraviti ili zamijeniti stroj, količinu i trošak raspoloživih rezervnih dijelova te kada nadograditi stroj.

Jedan od glavnih ciljeva efikasnog održavanja je osigurati maksimalnu raspoloživost strojeva uz efikasan i siguran rad. MTTR, MTBF i MTTF vam s velikom preciznosti pomažu odrediti kada će se dogoditi kvar stroja. Tako ćete razviti bolje strategije održavanja i unaprijediti procese održavanja.

Koje metričke pokazatelje koristite za procjenu pouzdanosti? Kako ste ih iskoristili za poboljšavanje održavanja? Podijelite vaša iskustva u komentarima!