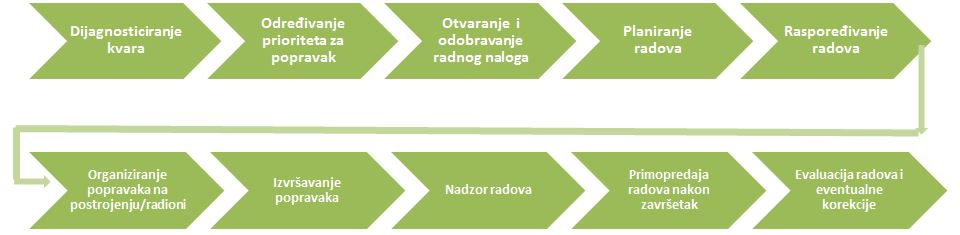

Zračni hladnjaci su vrsta strojarske opreme namijenjena pothlađivanju vršnih produkata koji izlaze iz kolona ili posuda i usmjeravaju se u druge etape procesa prerade. U procesnoj industriji se najčešće koristi tip zračnih hladnjaka sa prisilnim strujanjem.

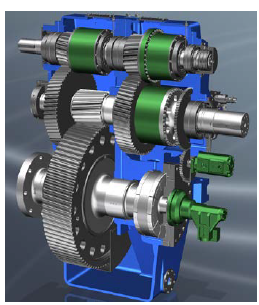

Najveća prednost ovakvih izmjenjivača topline je što nema potrebe za rashladnom vodom jer se izmjena topline vrši direktno sa zrakom iz okoline. Druga prednost je sama veličina izmjenjivača koja može varirati od malih izmjenjivača ugrađenih u osobne automobile do izmjenjivača koji se koriste za hlađenje kondenzata parne turbine snage 1,2 MW. Na slici 1. prikazani su sastavni dijelovi jednog izmjenjivača zračnog hladnjaka.

Slika 1. Izmjenjivač zračnog hladnjaka sa prisilnim strujanjem zraka (Izvor)

- Ventilator 2. Zaštitni prsten 3. Nosiva konstrukcija 4. Mlaznica 5. Distributor radnog medija 6. Cijevni snop 7. Pogonski stroj-elektromotor 8. Nosač 9. Kanal za usmjeravanje strujanja zraka

Ventilator je pokretan elektromotorom pa uzrokuje prisilno strujanje zraka među cijevima cijevnog snopa i na taj način dovodi do izmjene topline. Radi redundancije obično se ugrađuju po 2 ventilatora sa elektromotorima. Jednolika distribucija zraka među cijevima je važna za kontinuiranu i predvidljivu izmjenu topline. To se postiže gubitkom statičkog tlaka duž cijevnog snopa. Dobra inženjerska praksa je ostvariti minimalno 40% pokrivenosti cijevnog snopa sa površinom koju „prebrišu“ lopatice prilikom vrtnje ventilatora jer je tada gubitak statičkog tlaka jednak do 3.5 puta brzini strujanja zraka kroz zaštitni prsten. Ako imamo 2 ventilatora, tada omjer duljine cijevi u cijevnom snopu i širine snopa treba biti 3 do 3.5, pri čemu cijevi moraju biti položene u 4 reda po visini konstrukcije. Na slici 2. su prikazani sastavni dijelovi sklopa ventilatora.

1. Prirubnica na glavčini, 2. Stezaljke za montažu lopatice na glavčinu, 3. Vijci za pričvršćivanje, 4. Matice, 5. Lopatica, 6. Glavčina

Promjer lopatica može varirati od 900 mm do 8000 mm, dok se broj lopatica kreće od 2 do 20 i uvijek su prisutne u parnom broju radi postizanja dinamičke ravnoteže prilikom vrtnje. U procesu prerade nafte ventilatori obično imaju 4 do 6 lopatica, nešto rijeđe ih imaju po 8. Lopatice se izrađuju od čelika, aluminija ili ojačanog fiberglasa, pri čemu poprečni presjek može biti pun ili šuplji.

Lopatice su fiksne ili podesive, tada se podešavanje vrši ručno kada je ventilator obustavljen ili automatski dok je ventilator u radu. Automatsko podešavanje vrši se primjenom pneumatske dijafragme koja se oslanja na oprugu smještenu u glavčini ventilatora, pritom je potreno imati dotok tehničkog zraka.

Cijevni snop se sastoji od točno određenog broja cijevi montiranih unutar zajedničkog okvira. Površina cijevi izložena je strujanju zraka i prekrivena tankim pločicama što omogućava povećanje površine podložne hlađenju i kompenzira nisku razinu izmjene topline sa okolnim zrakom pri atmosferskom tlaku i pri nižoj brzini vrtnje ventilatora da bi se postigla razumna potrošnja električne energije za pokretanje elektromotora. Cijevni snopovi se izrađuju od konstrukcijskih materijala prikladnih za primjenu u naftnoj industriji tj. materijala otpornih na koroziju uz ograničenje tlaka i temperature. Pločice se na cijevi montiraju okomito ili helikoidalno, što je prikazano na slici 3., najčešće se izrađuju od aluminija zbog niske cijene i dobre termičke vodljivosti.

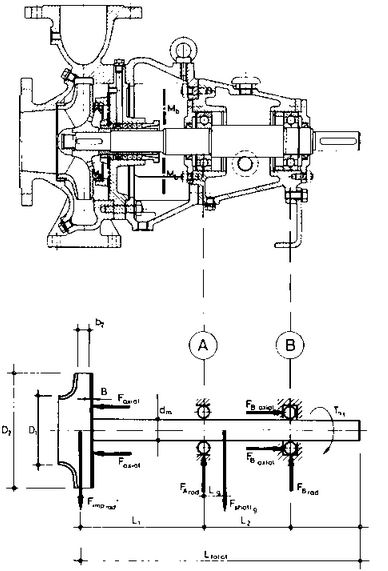

Pouzdanost i termička efikasnost zračnih hladnjaka ovisi o konstrukciji i o načinu održavanja mehaničkih dijelova. Svaki zračni hladnjak ima do 3 ventilatora pokretana elektromotorima. Ventilator i elektromotor mogu biti povezani remenskim prijenosom (zupčastim ili klinastim remenom) ili preko reduktora. Remenski prijenos ima po 2 ležaja na strani elektromotora i još 2 ležaja na strani ventilatora koje treba redovito podmazivati mašću, po preporuci većine proizvođača interval podmazivanja je jednom mjesečno ako su ventilatori u kontinuiranom radu 24/7. Kada se uklanja stara mast, ostatke treba pregledati u potrazi za prisutnošću metalnih čestica. Ako se nađu metalne čestice, to može ukazivati na pojačano trošenje. Zategnutost remenskog prijenosa treba redovito provjeravati, najčešće svakih 6 tjedana te pritom detaljno vizualno pregledati remene u potrazi za tragovima trošenja.

Kada je ventilator u radu, prilikom dnevnih obilazaka opreme u postrojenju, treba obratiti pažnju na zvuk. Nepravilan i/ili lupajući zvuk ukazuje da je došlo do problema sa ležajevima pa je potrebno isključiti ventilator iz rada. Zvuk cviljenja ukazuje na proklizavanje i istrošenost remena pa ih je potrebno čim prije zamijeniti. Redovita vizualna kontrola dijelova ventilatora kada je isključen iz rada te provjera ima li prisutnih tragova maziva i prljavštine omogućava pravovremeno otkrivanje i spriječavanje potencijalnih problema sa podmazivanjem.

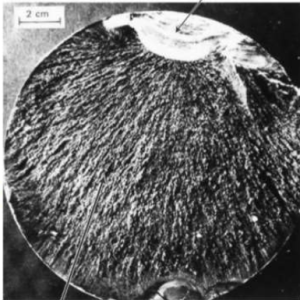

Praćenje temperature radnog medija pomoću termometara ugrađenih prije i nakon izmjenjivača pokazuje učinkovitost hlađenja te ispravnost rada ventilatorskog agregata. U slučaju aktivacije alarma zbog premale razlike u temperaturi, potrebno je obustaviti stroj i napraviti provjere. Također, potrebno je periodički napraviti termovizijsko snimanje elektromotora i reduktora, ukoliko ventilator ima takvu vrstu prijenosa. Na slici 4. prikazan je termovizijski snimak reduktora i elektromotora jednog procesnog izmjenjivača topline.

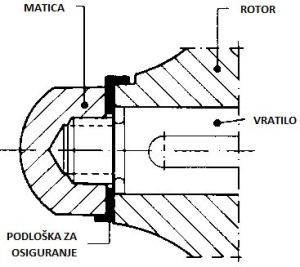

Jednom godišnje potrebno je pregledati ventilator tako da se detaljno pregledaju lopatice po čitavoj dužini te spojevi sa glavčinom za slučaj da ima prisutnih pukotina, tragova trošenja ili pojačanog trenja. Kod vijaka koji spajaju lopaticu sa glavčinom potrebno je provjeriti moment dotezanja, ako nije u skladu sa momentima preporučenim od strane proizvođača treba ponovno izvršiti dotezanje. U tablici su prikazani momenti dotezanja ovisno o veličini vijaka i matica koji se koriste za pričvršćivanje lopatice na glavčinu preporučeni od strane proizvođača ventilatora (Izvor).

Nakon toga slijedi provjera kuta nagiba lopatica i po potrebi podešavanje. Ventilator koji radi sa samo jednom od lopatica pod neodgovarajućim kutem nagiba, uzrokovat će smanjenje efikasnosti pothlađivanja radnog medija u izmjenjivaču do 3%. Kut nagiba treba podesiti prema vrijednostima navedenim u korisničkom priručniku, zato što se vrijednosti razlikuju od proizvođača do proizvođača.

Prilikom zamjene lopatica novima ili prilikom demontaže postojećih lopatica, potrebno je izvršiti vaganje svake lopatice. Sve lopatice moraju imati jednaku masu radi postizanja dinamičke ravnoteže prilikom vrtnje te ravnomjernog opterećenja glavčine i posljedično tome, remenica i remenskog prijenosa.

Sljedeća provjera je kreću li se sve lopatice u istoj ravnini unutar zaštitnog prstena, na slici 1. prikazani su pod pozicijama 1 i 2. Tada također treba ispitati jesu li svi rubovi lopatica jednako udaljeni od unutrašnjeg promjera zaštitnog prstena. Ventilatori novijeg datuma proizvodnje također imaju ugrađenu kočnicu za sprječavanje oštećenja remenskog spoja koja ujedno predstavlja sigurnosnu mjeru od neovlaštenog pokretanja ventilatora u rad dok djelatnici vrše održavanje.

Jednom godišnje također treba dobro oprati cijevni snop kako bi se otklonile nakupljene naslage prašine i prljavštine koje djeluju kao izolator na cijevima i na pločicama, čime se smanjuje dostupna površina za izmjenu topline a time i efikasnost hlađenja.

Koje metode preventivnog održavanja primjenjujete za zračne hladnjake? Koliko ste zadovoljni postojećim stanjem? Podijelite svoja iskustva u komentarima!